Nachhaltigere TPE für die integrierte Herstellung von aseptischen medizinischen und pharmazeutischen Verpackungen

In seinem Blogbeitrag spricht der Spezialist Oliver Kluge über TPE, das exzellente Verarbeitbarkeit und hohe Flexibilität mit zuverlässiger Dampfsterilisierbarkeit und verbraucherfreundlicher Haptik verbindet.

Mit dem ersten thermoplastischen Elastomer, das speziell für das Blasform-, Füll- und Verschließverfahren (BFS) entwickelt wurde, beginnt eine neue Ära für die vollständig aseptische und hocheffiziente Verpackung von parenteralen Fertiglösungen. In seinem Blogbeitrag spricht der Spezialist Oliver Kluge über TPE, das exzellente Verarbeitbarkeit und hohe Flexibilität mit zuverlässiger Dampfsterilisierbarkeit und verbraucherfreundlicher Haptik verbindet. Er weist auch auf die Nachhaltigkeitsaspekte dieser TPE hin, die für Hersteller in den stark regulierten Bereichen von größerem Interesse sein können.

Aseptisch bedeutet keimfrei, und die wachsende Nachfrage nach parenteralen medizinischen und pharmazeutischen Produkten erfordert eine weitestgehend automatisierte Fertigung, die das Risiko der Kontamination durch Keime und Fremdpartikel zuverlässig eliminiert.

Die meisten aseptischen Verpackungsformen aus Glas können dies nicht gewährleisten, da ihre traditionelle Produktion, Qualitätssicherung und Befüllung mehrere händische Arbeitsschritte umfasst. Außerdem sind sie mit einer erhöhten Bruchgefahr verbunden, die zumindest nicht mit dem Trend hin zu selbstverabreichten Medikamenten vereinbar ist. Dies hat zum verstärkten Einsatz von Polyolefinen geführt, die sich zur kostengünstigen Verarbeitung in Mehrfach-Spritzgießwerkzeugen und zur automatisierten Befüllung der Behälter eignen.

Einen Quantensprung weiter geht die komplett integrierte und aseptische Blasform-, Füll- und Siegeltechnologie (BFS), die jedoch besondere Anforderungen an die Flexibilität und Transparenz der Materialien stellt. Polyethylene sind in dieser Hinsicht zwar prädestiniert, stoßen jedoch bei der Sterilisierbarkeit unter Heißdampf bei höheren Temperaturen über 110°C an ihre Grenzen. Die meisten Polypropylene halten der Sterilisierung im Autoclaven bei 121 °C zwar stand, haben jedoch eine hohe Steifigkeit.

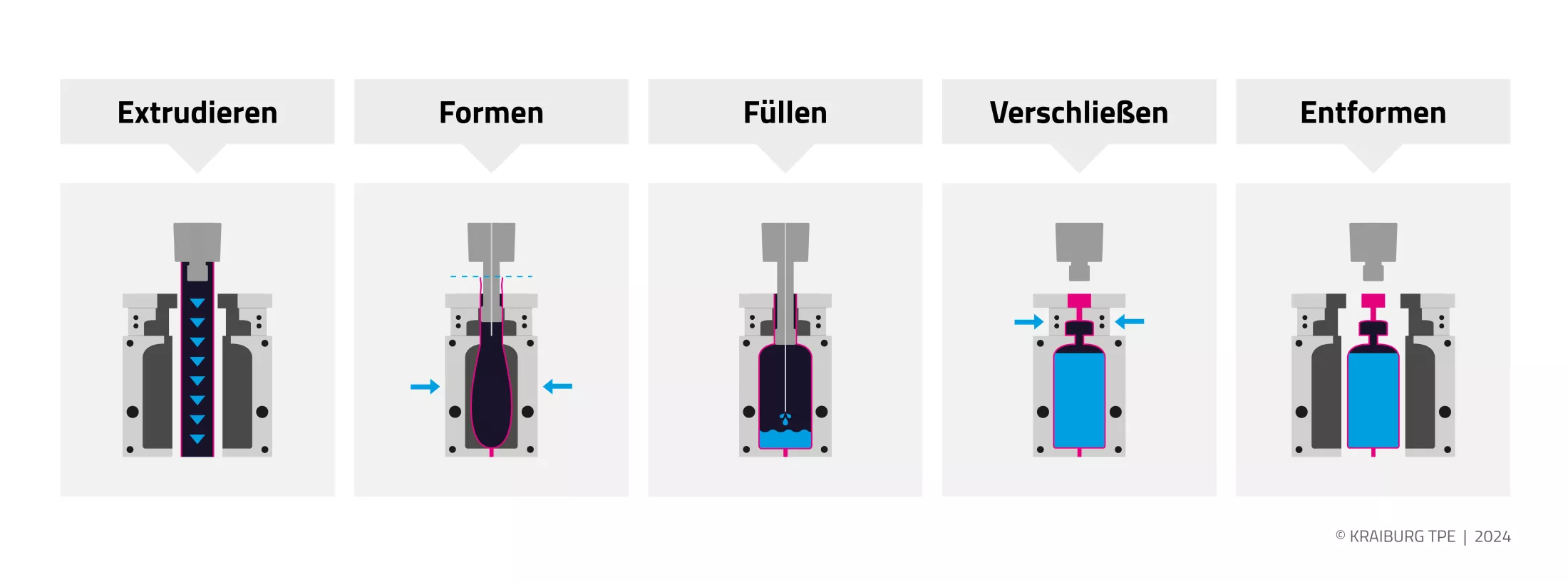

In fünf integrierten Schritten zu einem aseptisch verpackten Produkt

Bild 1 illustriert das Blasform-, Füll- und Siegelverfahren. Im ersten Schritt wird das Material zu einer Schlauchfolie extrudiert und der Blasformanlage zugeführt. Dort wird der Schlauch in einem meist mehrere Kavitäten umfassenden Blaswerkzeug zu Vorformlingen umgeformt. Das Werkzeug schließt, quetscht und verschließt den Boden der Vorformlinge, und Dorne bringen sie mittels steriler Blasluft in die gewünschte Behälterform. Zusätzlich kann mit Vakuum gearbeitet werden. Im dritten Schritt wird das flüssige oder halbfeste Medikament in der vordefinierten Menge präzise abgefüllt. Anschließend werden die Dorne zurückgezogen und die Behälter mit ihrem spezifischen Verschlusssystem hermetisch versiegelt. Das Werkzeug öffnet sich, und die fertigen Behälter werden entformt, entnommen oder ausgeworfen.

Der gesamte Prozess erfolgt voll automatisiert und aseptisch, ohne Zwischenschritte oder menschliche Eingriffe. Der Logistikaufwand ist vergleichsweise minimal. Leergebinde, deren Vorhaltung, Entkeimung und Zuführung entfallen. Zu den typischen Anwendungen zählen Ampullen und andere kleinvolumige Behälter bis hin zu mittelgroßen Kanistern für eine Vielzahl medizinischer und pharmazeutischer Produkte, wie Impfstoffe und Infusionen, Inhalationen und Ophthalmika sowie enterale, Wundspül-, Elektrolyt- und Trinklösungen.

Ausgereifte TPE-Technologie mit ausgeprägten BSF-Vorteilen

Wir haben das neue THERMOLAST® M (für ‚medical grade‘) Compound entwickelt, um bisherige Einschränkungen zu überwinden. Des Weiteren bietet es eine herausragende Flexibilität und angenehmer Haptik. Das Styrol-Block-Copolymer basierte thermoplastische Elastomer (TPS) wurde im Verarbeitungstechnikum beim BFS-Marktführer Rommelag umfassend erprobt und für aseptische Verpackungen auf vollautomatisierten BFS-Anlagen erfolgreich bemustert. Es erfüllt sämtliche Vorschriften in diesem Einsatzbereich, wie die VDI-Richtlinie 2017 für Kunststoffe zur Verpackung von Medizinprodukten und In-vitro-Diagnostika, und minimiert im Vergleich zu anderen Materialien die zum Dosieren und vollständigen Entleeren benötigten Kräfte.

Wertschaffende Zusammenarbeit vom Material bis zur Kundenanwendung

Die Eignung des neuen TPS für aseptische Verpackungen wurde in enger Zusammenarbeit mit industriellen Partnern geprüft und optimiert. Der für ‚harte‘ Kunststoffe aussagefähige Fließindex (MFI) ist dafür jedoch kein geeigneter Indikator. In Kooperation mit Borealis (Wien) gelang es, die Formulierung perfekt für den BFS-Prozess einzustellen.

Neben Extrusions- und Sterilisationsversuchen im eigenen Haus wurde die Verarbeitbarkeit anschließend gemeinsam mit Rommelag (Deutschland) auf einer bottlepack® BFS-Anlage untersucht. Die durchgeführten Tests, gefolgt von erfolgreichen Sterilisierungsversuchen bei 121°C/21min im Autoklaven mit fertigen Behältern, bestätigten die Praxistauglichkeit des Materials im BFS-Verfahren.

Schritte zu mehr Nachhaltigkeit in stark regulierten Anwendungsbereichen

Compounds von KRAIBURG TPE für das BSF-Verfahren sind zudem mit dem ISCC PLUS Zertifikat ausgestattet. Durch eine Massenbilanzierung wird im Rahmen einer umfangreichen Prüfung die Einhaltung verschiedener sozialer und ökologischer Standards sichergestellt, die sowohl den Verarbeitern als auch den Endverbrauchern zugutekommen. So wird die lückenlose Rückverfolgbarkeit in der Lieferkette sichergestellt, einschließlich des Herkunftsnachweises für Rohstoffe und Materialien. Besonders vorteilhaft ist diese Zertifizierung für TPE-Kunden in den stark regulierten medizinischen Bereichen, da sie kein weiteres Zulassungsverfahren einleiten müssen.

ISCC ist ein weltweit anwendbares, anerkanntes und standardisiertes Zertifizierungssystem, das bio-, bio-zirkuläre- und zirkuläre Rohstoffe abdeckt. Mit Hilfe des Massenbilanzansatzes ist es möglich, den Anteil nachhaltigerer Rohstoffe schrittweise zu erhöhen. Fossile Rohstoffe werden so ersetzt und der CO2e-Fußabdruck schrittweise verringert. Dieser Massenbilanzansatz ermöglicht es, erneuerbare und fossile Rohstoffe in Produktionsprozessen zu mischen. Er gewährleistet, dass der nachhaltige Anteil der bilanziell nachvollziehbar ist. Da die Kunden ein Produkt erhalten, das chemisch identisch mit ihren bestehenden Lösungen ist, bleiben die aktuellen Verarbeitungsparameter, Materialeigenschaften und Zulassungen unverändert.

Sind Sie an weiteren Informationen interessiert?

Nehmen Sie hier oder über unsere Website Kontakt mit mir auf. Ich würde mich freuen, mich mit Ihnen über Ihre kommenden Projekte zu unterhalten.

Autor | Oliver Kluge

Market Manager Industry

Tel.: +49 8638 9810-479

E-Mail: oliver.kluge@kraiburg-tpe.com

Press | Juliane Schmidhuber

PR & Communications Manager

Tel.: +49 8638 9810-568